PRESTACIONES

De 18 a 60 paquetes por minuto- embalaje en formatos de hasta ¼ de pallet. En la versión BIG la máquina puede trabajar la bandeja para el embalaje en formatos de hasta 1/2 pallet (equipada con el módulo adicional necesario).

VENTAJAS

CARACTERÍSTICAS TÉCNICAS

La máquina con estructura de acero pintado (posible opción de acero INOX) para embalar automáticamente diferentes tipos de productos en bandeja con film termorretráctil en pista simple con alimentación linear o bien 90° y 180º, versión aún más compacta por una reducción mayor de los espacios.

Las principales caracteristicas de la maquina son:

- Estructura de soporte de la máquina de acero pintado (posible opción de acero INOX);

- Dispositivo rompe puente, con mando neumático, para el correcto encanalado de los productos entre las guías de alimentación, de acero inox

- Control con fotocélula de acumulación mínima para cada canal

- Separación neumática del producto

- Transportador de barras de movimiento continuo y en fase con la máquina que lleva el producto directamente a la zona de envoltura

- Recolección troquelados motorizado de la máquina

- Sistema formación bandeja alrededor del producto con grupo aplicación adhesivo hot-melt

- Sistema de control del tensado del film durante la operación de desenrollado, mediante sensor electrónico y freno motorizado montado sobre el eje porta-bobina

- Grupo de envoltura film alrededor del producto en función de las medidas del paquete a envolver

- Controles automáticos con señal de alarma y parada máquina por:

– “Mínima acumulación almacén troquelados”

– “Falta troquelado en almacen”

– “Falta bandeja debajo del producto”

– “Control bandeja no encolada”

– “Falta envoltura film”

– “Producto volcado o ausente”

– “Horno obstruido”

– “Final Bobina” - Horno de termorretracción compuesto por un transportador de red metálica, con control y regulación automática de la temperatura mediante termorreguladores digitales y relés estáticos

- Armario eléctrico situado a bordo máquina

- Panel de mando con pantalla touch-screen a colores

- Dispositivo de enfriamiento paquete, instalado en la salida del túnel de termorretracción

La máquina puede embalar productos en film + bandeja y tambien en FILM SOLO (CON MODULO OPCIONAL) con un transporte suplementario a inserción automático previsto para este fin.

Además

El modelo T también puede confeccionar productos PLANCHA PLANA + FILM ( con MÓDULO ADICIONAL con inserción automática)

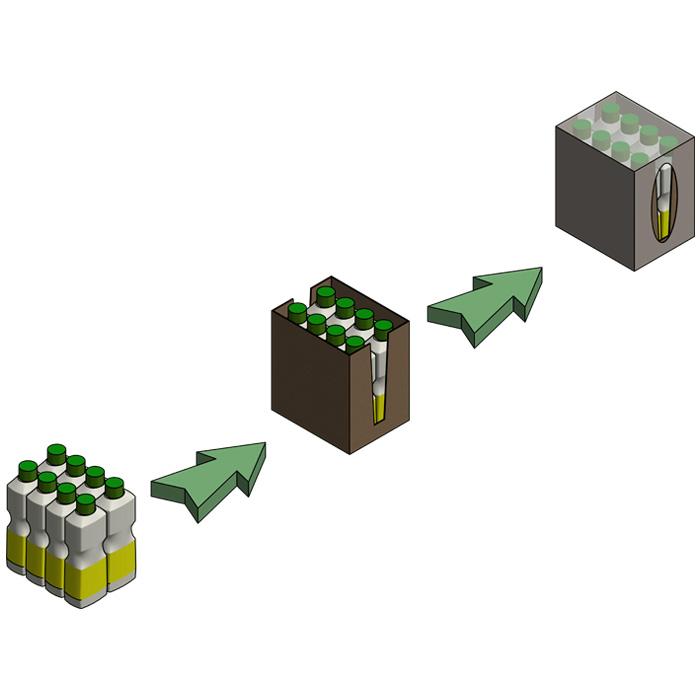

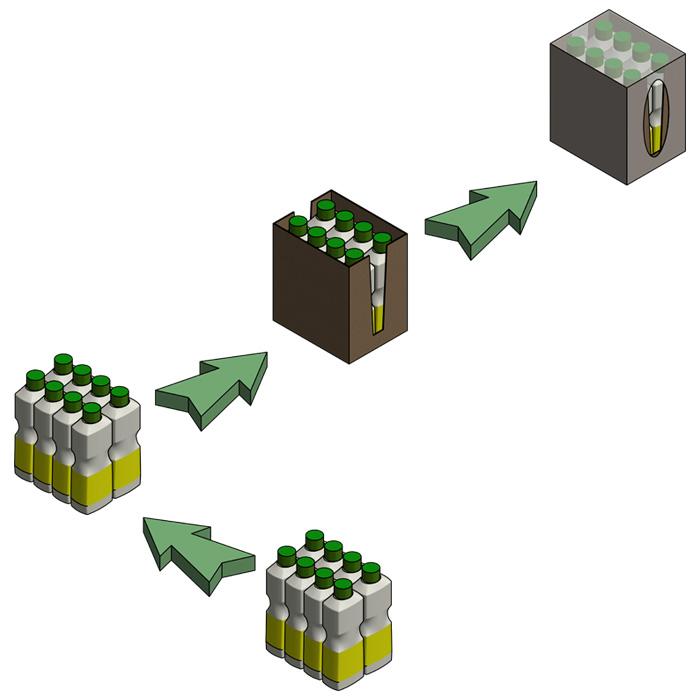

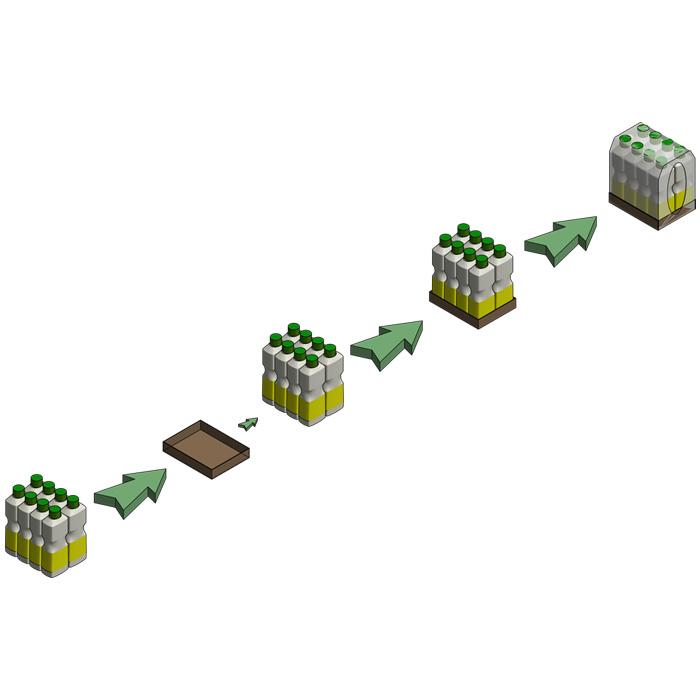

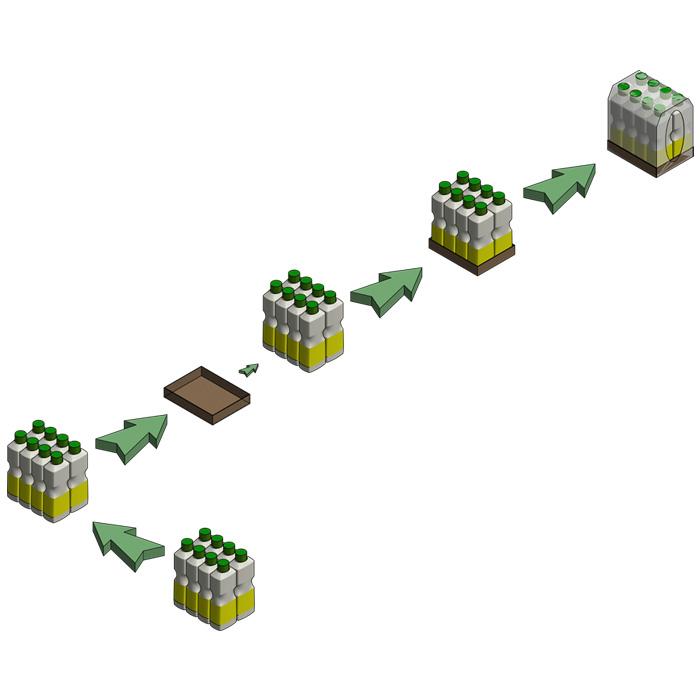

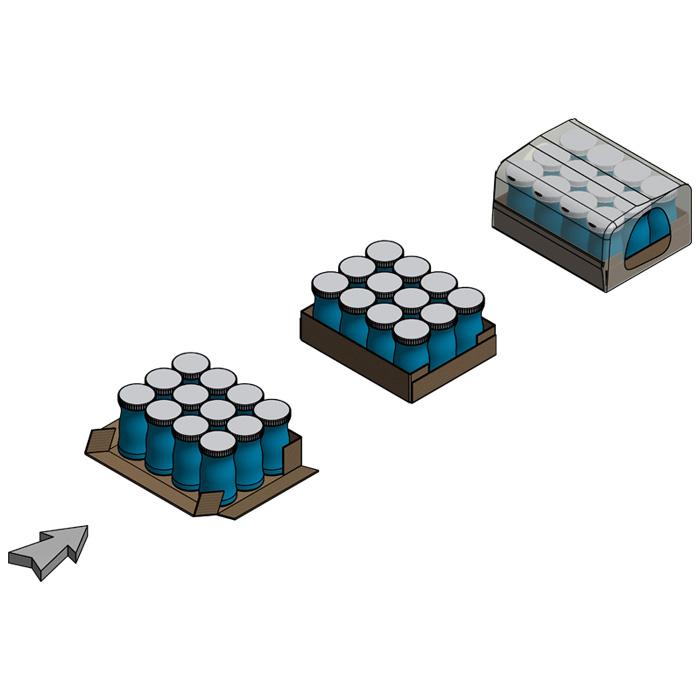

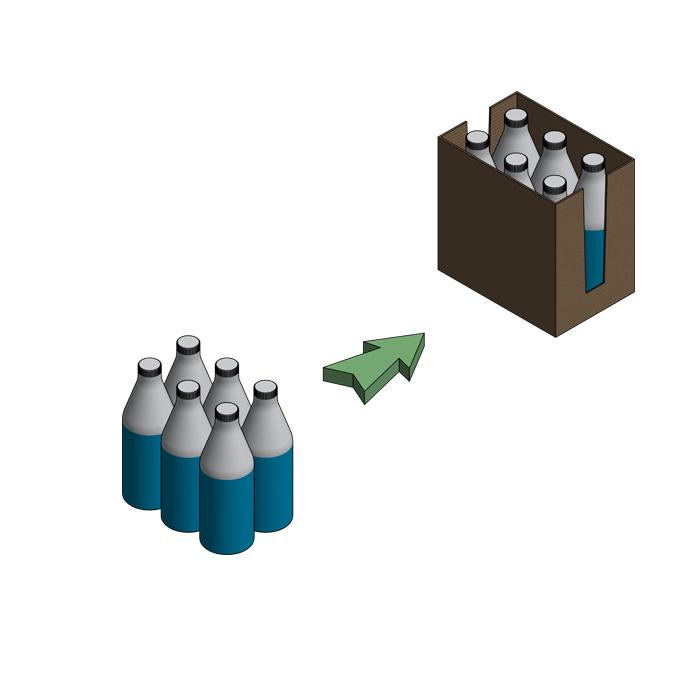

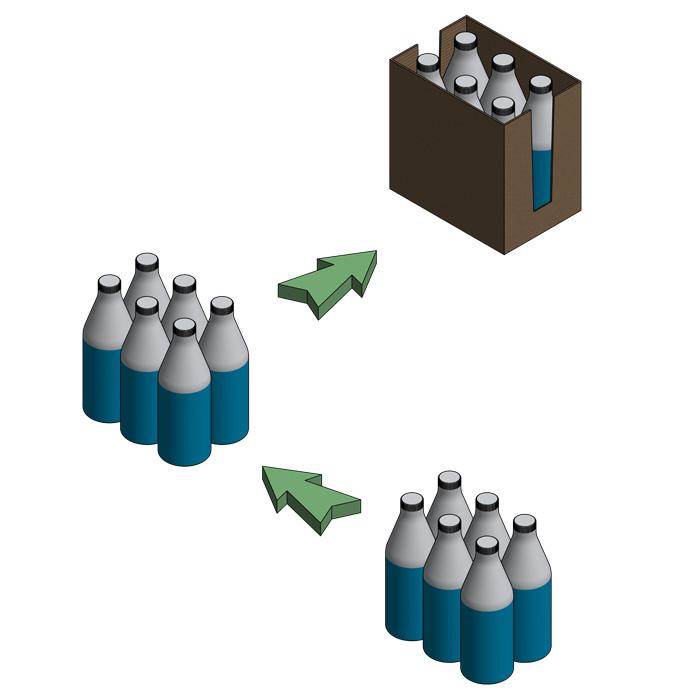

EJEMPLOS DE PROCESAMIENTOS

MÓDULOS ADICIONALES

- Módulo para superposición en multicapa

- Módulo para inserción intercalador vertical

- Módulo para inserción folleto promocional

- Módulo para el embalaje con film + bandeja o solo film

- Módulo cabezal superior para formación cartón wrap around

- Módulo formación bandeja 1/4 de europallet – 1/2 europallet

- Módulo para posicionar el producto en tres bolillos

OPCIONES

CENTRADO FILM IMPRESO

El centrado del film en sentido longitudinal se consigue con la lectura spot + encoder en la subida del film (en film estampado) o sólo encoder (en film transparente). Este dato es siempre calculado/comparado por el encoder general de la máquina para optimizar y/o recuperar el posible error de centrado del film en el embalaje.

El centrado del film en sentido transversal se realiza según la calidad del conjunto cinemático del posicionamiento/bloqueo bobina hasta el módulo de envoltura film. Los pasos por los transportadores entre la zona de envoltura film y la entrada al túnel/horno, realizados con una sujeción de transmisión superior, permiten estabilizar el embalaje/brik con el film, antes de la retracción del mismo.

Proponemos una Tolerancia de posicionamiento film, con repetibilidad:

– Tolerancia posicionamiento lateral film: Máx. ± 2 mm.

– Tolerancia posicionamiento longitudinal film: Máx. ± 2 mm.

SEGUNDO ÁRBOL PORTA BOBINAS

La instalación de un segundo árbol portabobina permite el posicionamiento de la bobina nueva sin interrumpir el funcionamiento de la máquina. Puede instalarse en todos los modelos de máquinas que trabajan el film termorretráctil.

Ventajas: reducción del tiempo necesario para el reemplazo de la bobina.

SOLADURA AUTOMÁTICA

Dispositivo que permite el reemplazo de la bobina de film agotada por una bobina nueva de forma completamente automática y sin interrumpir el funcionamiento de la máquina.

El operador coloca la bobina de film nueva sobre el segundo árbol mientras la máquina está trabajando con la primera bobina; al finalizar ésta última (detectado por la fotocélula) el detector suelda la posición de la bobina nueva y la máquina continúa el embalaje sin la intervención del operador.

Puede instalarse en todos los modelos de máquinas que trabajan con film termorretráctil.

Ventajas: si el operador coloca correctamente la bobina mientras la máquina está en funcionamiento, no es necesario realizar ningún tipo de parada de la máquina ni tampoco una intervención manual en el momento del cambio de la bobina (Excepto los 2 a 3 segundos necesarios para permitir la soldadura).

CARRO REEMPLAZO BOBINA

El carro de acero pintado permite colocar las bobinas de posicionamiento sin que el operador realice ningún esfuerzo; está dotado de ruedas pivotantes que permiten una elevada maniobrabilidad y de un cabrestante manual que permite levantar la bobina con condiciones de seguridad y aplicando una fuerza mínima.

Ventajas: mínimo esfuerzo del operador para realizar el transporte y posicionamiento de la bobina.

CAMBIO FORMATO SEMI AUTOMÁTICO

La máquina regula automáticamente el grupo de formación del cartón wrap-around en función del ancho, la longitud y la altura del envase.

Regula, también de manera automática, el ancho y la fase de la subida del cartón extendido.

Las otras regulaciones siguen siendo manuales (almacén de cartones, guías entrada producto…).

Ventajas: tiempos de cambio formato muy reducidos y con intervenciones manuales mínimas por parte del operador.

CAMBIO FORMATO AUTOMÁTICO

La máquina regula automáticamente el grupo de formación del cartón con base en el ancho, largo y altura de la confección.

También regula de modo automático el ancho y la fase del remonte del cartón tirado.

En síntesis todas las regulaciones de la máquina ocurren en automático cuando se cambia de un formato al otro.

Ventajas: tiempos de cambio formato muy reducidos y con intervenciones manuales mínimas por parte del operador

BARRAS ANTIESTATICÁS

Las barras antiestáticas son dispositivos antiestáticos activos, que se basan en el principio de ionización del aire. Una vez activada, la barra antiestática ioniza constantemente el aire circundante, neutralizando la carga de energía electrostática presente sobre la superficie del film, sin contacto directo.

Ventajas: Permite eliminar los posibles problemas provocados por la carga electroestática del film.