PERFORMANCES

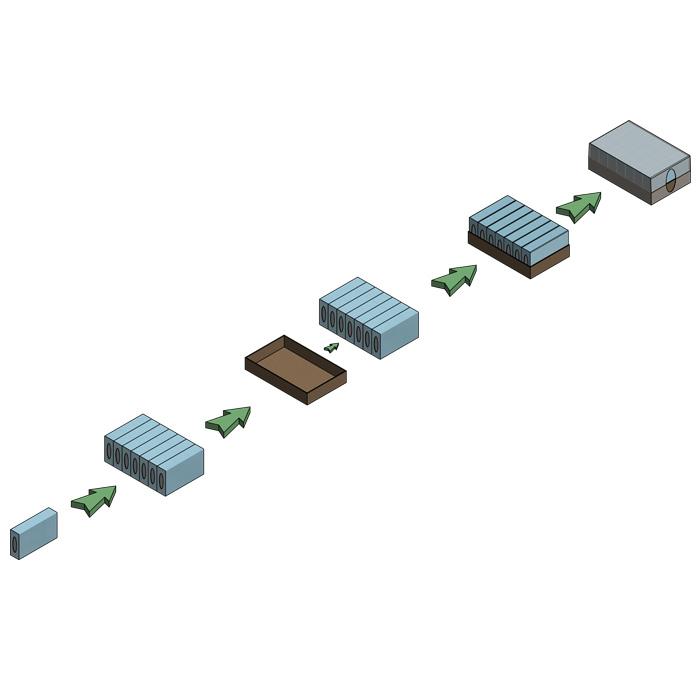

De 18 à 60 fardeaux par minute. – emballage dans des formats jusqu’à ¼ de palette. Dans la version BIG, la machine peut usiner la barquette pour l’emballage en formats jusqu’à 1/2 palette (si la machine est équipée du module supplémentaire nécessaire).

AVANTAGES

CARACTÉRISTIQUES TECHNIQUES

Machine de conditionnement avec structure en acier INOX pour l’emballage automatique de produits type brik® en barquette avec film thermo-rétractable sur simple piste avec alimentation linéaire ou 90° ou 180º une version encore plus compacte pour plus grande réduction des encombrements.

Les principales caractéristiques de la machine sont :

- Châssis de la machine en acier inox ;

- Diviseur pneumatique /électonique ;

- Contrôle avec cellule photoélectrique de l’accumulation minimum pour chaque voie ;

- Séparation pneumatique des produits

- Convoyeur à barres à mouvement continu et en phase avec la machine qui porte le produit directement dans la zone d’enroulement ;

- Système de conditionnement avec film seul ;

- Système de contrôle tension film durant l’opération de déroulement au moyen de capteur électronique et frein motorisé monté sur l’arbre porte-bobine ;

- Groupe d’enroulement film autour du produit en fonction des dimensions du paquet à enrouler ;

- Contrôles automatiques avec signal d’alarme et arrêt machine pour :

– “Manque l’enroulement film”

– “ Produit renversé ou manquant “

– “ Four obstrué “

– “Fin bobine“ - Four de thermo-rétraction composé d’un convoyeur à mailles métalliques, avec contrôle et réglage automatique de la température au moyen de régulateurs thermiques numériques et de relais statiques ;

- Armoire électrique positionné sur la machine ;

- Panneau de commande sur pupitre opérateur avec afficheur à écran tactile couleurs ;

- Dispositif de refroidissement du fardeau, installé à la sortie du tunnel de thermo-rétraction;

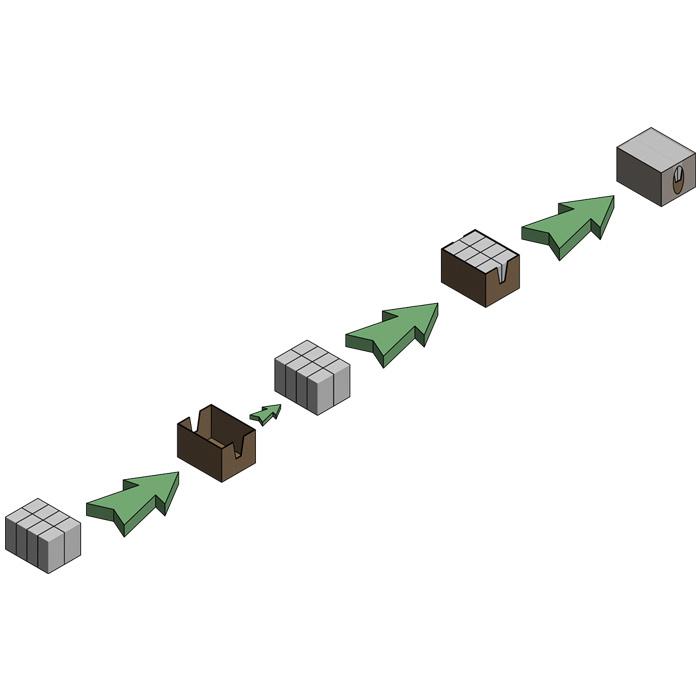

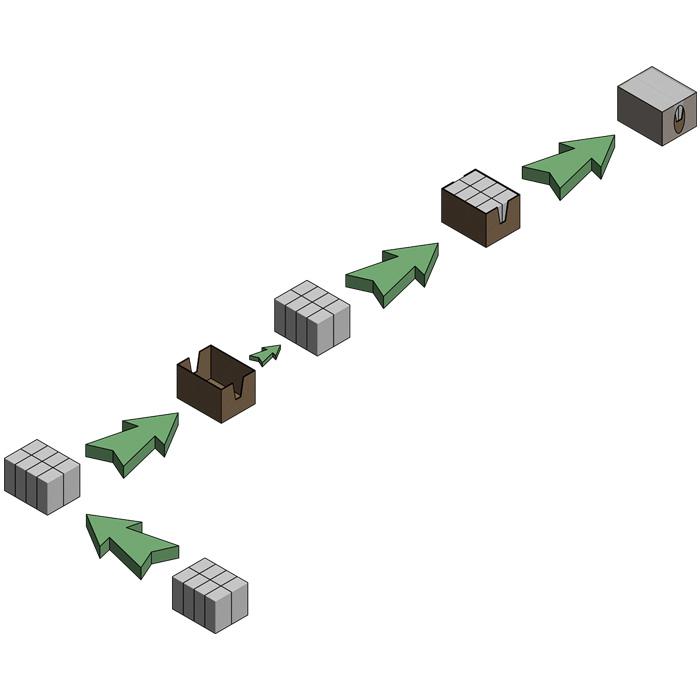

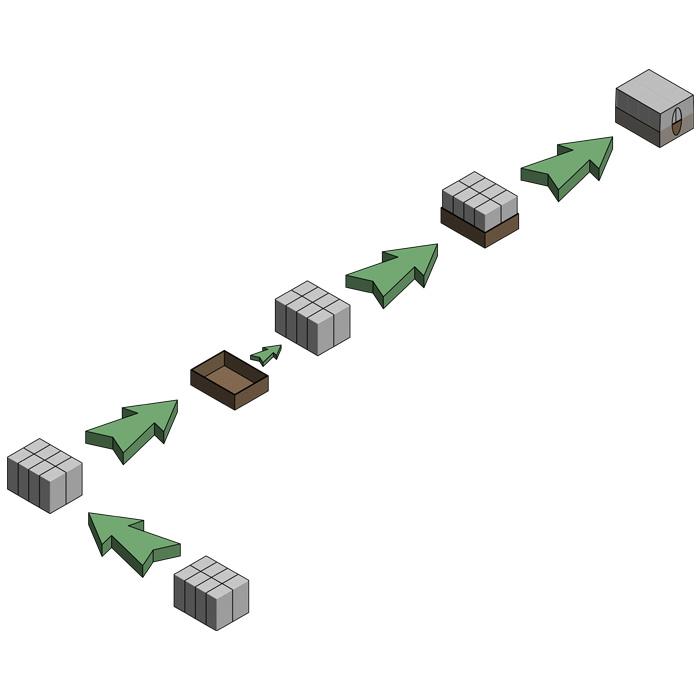

- La machine est capable de travailler SOIT sous film et plaque carton;

- SOIT EN FILM SEUL par OPTION supplémentaire;au moyen de module de transport supplémentaire à insertion automatique prévu à cet effet. EN OUTRELa machine TB peut travailler produits sur PLAQUE CARTON + FILM par Module supplémentaire,au moyen de module de transport supplémentaire à insertion automatique prévu à cet effet

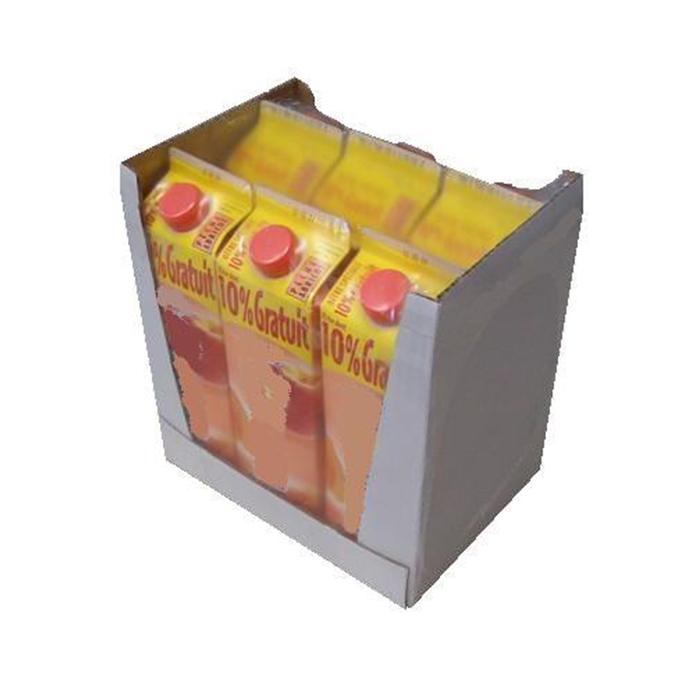

EXEMPLES DE FORMATS

MODULES SUPPLÉMENTAIRES

- Module superposeur sur plusiers-couches

- Module depose poutre vertical

- Module pour insertion brochure promotionnelle

- Module rotation Brik® à 180º pour orientation bouchons

- Module pour emballage sous film + barquette – ou film seul

- Module tête supérieure pour formation carton wrap around

- Module pour conditionner barquette format 1/4 – 1/2 – palette complète

OPTIONS

CENTRAGE FILM IMPRIMÉ

Le centrage du film dans le sens longitudinal s’obtient au moyen de la lecture spot + encoder sur la montée du film (sur film imprimé), ou sur encoder seul (sur film transparent). Cette donnée est ensuite systématiquement calculée/comparée par l’encoder général de la machine pour optimiser et/ou récupérer une erreur éventuelle de centrage du film sur l’emballage.

Le centrage du film dans le sens transversal s’effectue selon la qualité de l’ensemble cinématique du positionnement/blocage de la bobine jusqu’au module d’enroulement du film. Les passages sur les convoyeurs entre la zone d’enroulement du film et l’accès au tunnel/four effectués avec une reprise à transmission supérieure, permettent aussi de stabiliser l’emballage/produit avec le film, avant sa rétraction.

Nous proposons une tolérance de positionnement du film, avec répétabilité :

– Tolérance positionnement latéral film : Max ±2 mm.

– Tolérance positionnement longitudinal film : Max ±2 mm.

DEUXIÈME ARBRE PORTE-BOBINE

L’installation d’un deuxième arbre porte-bobine permet le positionnement de la nouvelle bobine sans interrompre le fonctionnement de la machine. Il peut être installé sur tous les modèles de machine qui usinent le film thermo-rétractable.

Avantages: réduction des temps de remplacement de la bobine.

SOUDURE AUTOMATIQUE

Dispositif qui permet le remplacement automatique de la bobine de film terminée par une bobine neuve et sans interrompre le fonctionnement de la machine.

L’opérateur positionne la nouvelle bobine de film sur le deuxième arbre pendant que la machine fonctionne avec la première bobine ; une fois celle-ci terminée (détectée par cellule photoélectrique), le dispositif soude le film de la nouvelle bobine et la machine continue l’emballage sans intervention de la part de l’opérateur.

Il peut être installé sur tous les modèles de machine qui usinent le film thermo-rétractable.

Avantages: si la bobine est positionnée correctement par l’opérateur pendant que la machine fonctionne, il n’est pas nécessaire d’arrêter la machine ni d’intervenir manuellement au moment du changement de bobine (hormis les 2/3 secondes nécessaires pour permettre la soudure).

CHARIOT REMPLACEMENT BOBINE

Chariot en acier peint, qui permet le positionnement des bobines de film sans effort de la part de l’opérateur ; il est doté de roues pivotantes qui confèrent une manœuvrabilité élevée et d’un treuil manuel qui permet le levage de la bobine en toute sécurité en appliquant une force minimum.

Avantages : transport et positionnement bobine nécessitant d’un effort minimal de la part de n’importe quel opérateur.

CHANGEMENT FORMAT SEMI-AUTOMATIQUE

La machine règle automatiquement le groupe de formage du carton en fonction de la largeur, longueur et hauteur du paquet.

Elle règle aussi automatiquement la largeur et la phase de remontée du carton.

Les autres réglages sont manuels (magasin cartons, guides entrée produit…).

Avantages: temps de changement très réduits et avec des interventions manuelles minimes de la part del’opérateur.

CHANGEMENT FORMAT AUTOMATIQUE

La machine règle automatiquement le groupe de formage du carton en fonction de la largeur, longueur et hauteur du paquet.

Elle règle aussi automatiquement la largeur et la phase de remontée du carton.

Tous les réglages de la machine se font automatiquement pour le passage d’un format à un autre.

Avantages: temps de changement format très réduits et sans interventions manuelles de la part de l’opérateur.

BARRES ANTISTATIQUES

Les barres antistatiques sont des dispositifs antistatiques actifs qui se basent sur le principe de ionisation de l’air. En effet, une fois activée, une barre antistatique ionise continuellement l’air alentour allant ainsi neutraliser la charge d’énergie électrostatique présente sur la surface du film sans contact direct.

Avantages: Permet d’éliminer les problématiques éventuelles causées par la charge électrostatique du film.